一、最終滅菌大容量注射劑(大輸液)生產車間設計要求

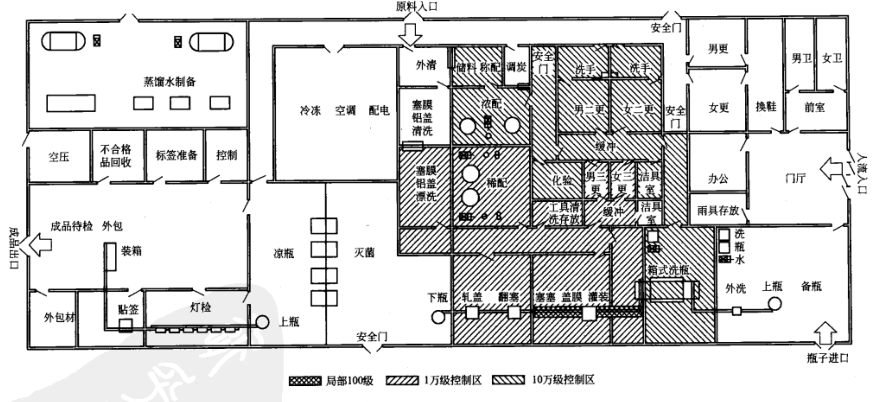

1、掌握最終滅菌大容量注射劑(大輸液)的生產工藝是藥廠設計的關鍵,盛裝輸液的容器有玻璃瓶、聚乙烯塑料瓶、復合膜等,包裝容器不同其生產工藝也有差異。無論何種包裝容器其生產過程一般包括原輔料的準備、濃配、稀配、包材處理、灌封、滅菌、燈檢、包裝等工序。下面主要介紹采用玻璃瓶包裝的最終滅菌大容量注射劑(大輸液)生產車間設計要點。2、藥廠設計時要分區明確,按照GMP規定,最終滅菌大容量注射劑(大輸液)生產分為一般生產區、10萬級凈化車間、1萬級凈化車間、1萬級及局部100級凈化車間。一般生產區包括瓶外洗、滅菌、燈檢、包裝等;10萬級凈化車間包括原輔料稱量、濃配、瓶粗洗、軋蓋等;1萬級凈化車間包括瓶精洗、稀配、灌封,其中瓶精洗后到灌封工序的暴露部分需100級層流保護。生產相聯系的功能區要相互靠近,以達到物流順暢、管線短捷,物料流向為:原輔料稱量→濃配→稀配→灌封,工序盡量靠近。

藥廠凈化車間設計時合理布置人、物流,要盡量避免人、物流的交叉。人流路線包括人員經過不同的更衣進入一般生產區、10萬級凈化車間、1萬級凈化車間;進出車間的物流一般有以下幾條:瓶子的進入、原輔料的進入、外包材的進入以及成品的出口。

3、熟練掌握工藝生產設備是設計好輸液車間的關鍵,輸液包裝容器不同其生產工藝不同,導致其生產設備也不同。即使是同一包裝容器的輸液,其生產線也有不同的選擇,如玻璃瓶裝輸液的洗瓶工序有分粗洗、精洗的滾筒式洗瓶機和集粗、精洗于一體的箱式洗瓶機。工藝設備有差異,車間布置必然不同,目前輸液生產均采用聯動線。

4、合理布置好輔助用房。輔助用房是最終滅菌大容量注射劑(大輸液)車間生產質量保證和GMP認證的重要內容,輔助用房的布置是否得當是藥廠車間設計成敗的關鍵。一般最終滅菌大容量注射劑(大輸液)生產車間的輔助用房包括1萬級工器具清洗存放間、10萬級工器具清洗存放間、化驗室、洗瓶水配制間、不合格品存放間、潔具清洗存放間等。

二、最終滅菌大容量注射劑(大輸液)車間一般性技術要求。

1、最終滅菌大容量注射劑(大輸液)車間潔凈區包括10萬級凈化車間、1萬級凈化車間和1萬級環境下的局部100級層流,如工藝無特殊要求,一般潔凈區溫度為18~26℃,相對濕度為45%~65%。各工序需安裝紫外線燈。

2、潔凈生產區一般高度為2.70m左右較為合適,上部吊頂內布置包括風管在內的各種管線,加上考慮維修需要,吊頂內部高度需為2.50m。

3、最終滅菌大容量注射劑(大輸液)車間內地面一般做耐清洗的環氧自流坪地面,隔墻采用輕質彩鋼板,墻與墻、墻與地面、墻與吊頂之間接縫處采用圓弧角處理,不得留有死角。4、潔凈生產區需用潔凈地漏,100級區域不得設置地漏。

5、濃配間、稀配間、工具清洗間、滅菌間、洗瓶間、潔具室需排熱、排濕。

6、潔凈級別高的區域相對于潔凈級別低的區域要保持5~10Pa的正壓差。

7、按照GMP要求布置純化水和注射用水管道系統。

三、藥廠車間設計舉例。

圖1所示為玻璃瓶裝最終滅菌大容量注射劑(大輸液)車間布置圖,選用粗精洗合一的箱式洗瓶機。

圖1:玻璃瓶裝最終滅菌大容量注射劑(大輸液)車間布置圖