一、藥廠粉針車間設計一般性要點。

1、粉針劑的生產工序包括:原輔料的擦洗消毒,西林瓶粗洗、精洗、滅菌干燥,膠塞處理及滅菌,鋁蓋洗滌及滅菌、分裝,軋蓋,燈檢,包裝等步驟,按GMP規定其生產區域空氣潔凈度分別為100級或萬級背景下的100級、1萬級和10萬級。其中無菌分裝、西林瓶出隧道烘箱、膠塞出滅菌柜及其存放等工序需要局部100級層流保護,原輔料的擦洗消毒、膠塞精洗、膠塞干燥滅菌為1萬級,膠塞粗洗、軋蓋為10萬級環境。

2、藥廠凈化車間設計要做到人、物流分開的原則,按照工藝流向及生產工序的相關性,有機地將不同潔凈要求的功能區布置在一起,使物料流短捷、順暢。粉針劑車間的物流基本上有以下幾種:原輔料、西林瓶、膠塞、鋁蓋、外包材及成品出車間。進入車間的人員必須經過不同程度的更衣分別進入1萬級和10萬級凈化車間。

3、粉針劑易吸潮,因此相對濕度不宜過高,通常小于55%;無菌分裝操作區溫度為18~24℃

4、凈化車間內需要排熱、排濕的工序一般有洗瓶區、隧道烘箱滅菌間、洗膠塞鋁蓋間、膠塞滅菌間、工具清洗間、潔具室等。

5、潔凈級別不同的潔凈區之間保持5~10Pa的正壓差,每個房間應有測壓裝置。如果是生產青霉素或其他高致敏性藥品,分裝室應保持相對負壓。

6、按照GMP要求布置純化水和注射用水管道系統;潔凈區內應少設置地漏,無菌分裝區域不應設置地漏。

二、藥廠車間設計舉例

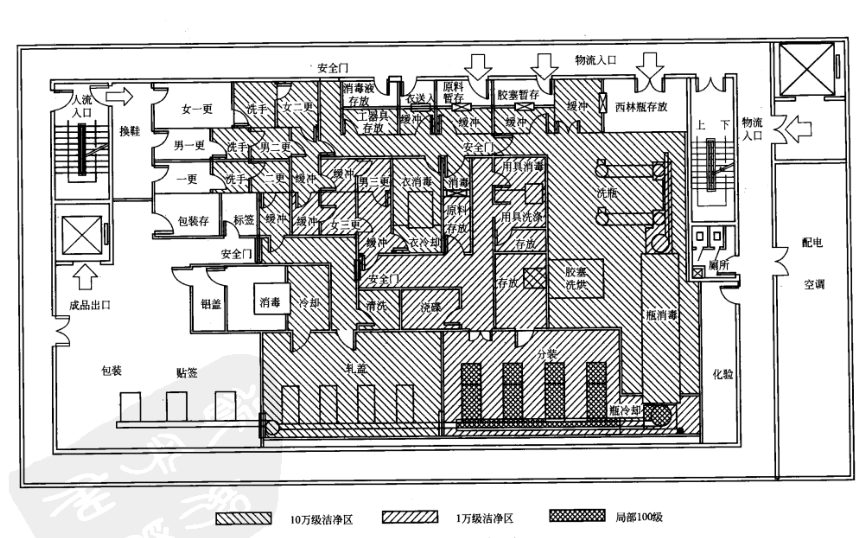

圖1所示為無菌分裝粉針劑車間布置圖,該工藝選用聯動線生產,瓶子的滅菌設備為遠紅外隧道烘箱,瓶子出隧道烘箱后即受到局部100級層流保護。膠塞處理選用膠塞清洗一體化設備,出膠塞及膠塞的存放設置100級層流保護。鋁蓋的處理另設一套人流通道,以避免人、物流之間有較大的交叉。

圖1:無菌分裝粉針劑車間布置圖